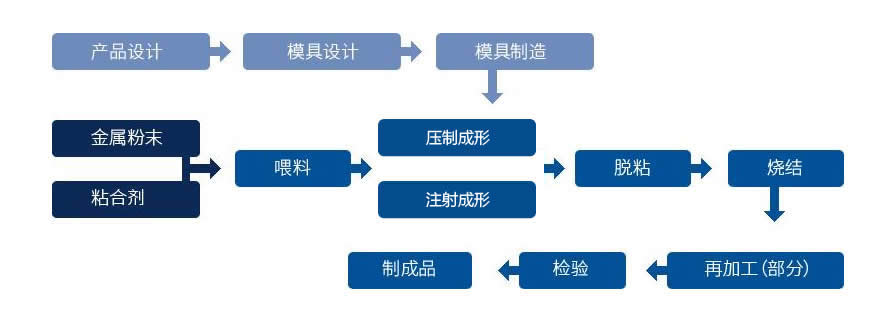

生产工艺流程图

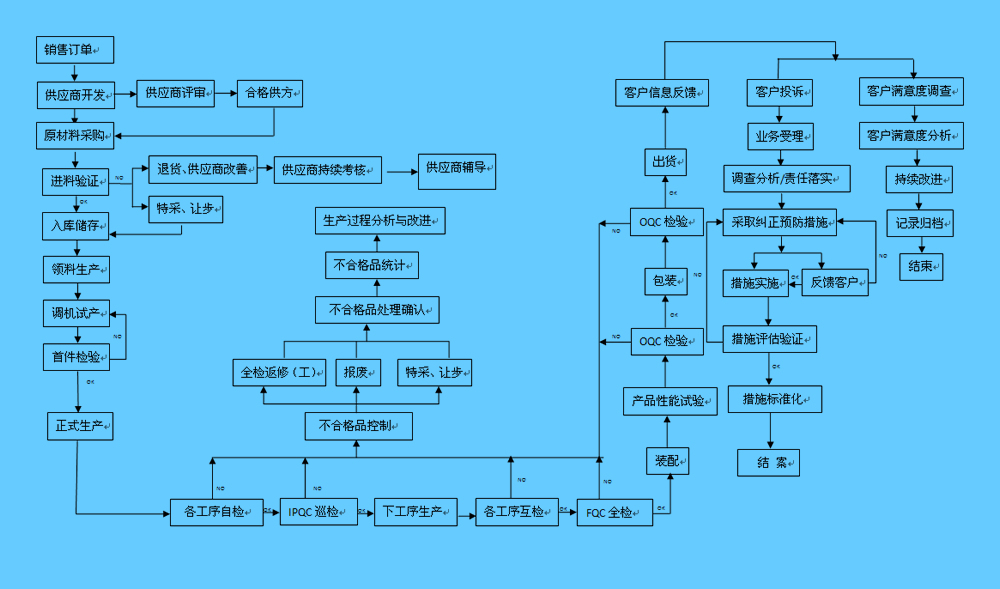

产品品质管理流程图

MIM技术

金属(陶瓷)粉末注射成型技术(Metalt in jection Molding,简称MIM)是集塑料成型工艺学、高分子化学、粉末冶金工艺 学和金属材料学等多学科渗透与交叉的产物,利用模具可注射成型坯件并通过烧结快速制造高密度、高强度、高精度、三维复杂形状的结构零件(如:钨合金、高比重合金), 能够快速准确地将设计思想物化为具有一定结构、功能特性的制品,并可直接批量生产出零件,是制造技术行业一次新的变革。该工艺技术不仅具有常规粉末冶金工 艺工序少、无切削或少切削、经济效益高等优点,而且克服了传统粉末冶金工艺制品材质不均匀、机械性能低、不易成型薄壁、复杂结构的缺点,特别适合于大批量 生产小型、复杂以及具有特殊要求的金属零件。

技术特征

金属注射成型技术制造的零件一般具有以下技术特征:

1、 产品小,重量轻(一般不超过200克),尺寸精度高(公差为公称尺寸的±0.3%)形状复杂,表面光洁度高无需后续加工;

2、 产品内部具有互成一定角度的孔(特别是各种异形孔和盲孔);

3、 产品表面凸台、凹陷及腱鞘或表面滚花、有数字标号;

4、 带有加强筋和肋的产品或带有各种沟槽的产品。

MIM生产工艺

1、 混炼 将微细的金属粉末与有机粘结剂均匀混合,成为具有良好流变性能的注射料;

2、 成型 采用先进的MIM专用注射机将注射料注入具有零件形状的模腔中形成坯件(生坯),该工艺步骤类似与塑料注射成型;

3、 脱粘 通过化学溶剂溶解和热分解等方法将粘结剂从生坯中去除,成为灰坯;

4、 烧结 将灰坯在一定的气氛下,加热到低于其中基本成分熔点的温度下保温,使得烧结体强度和密度增加,成为具有良好物理和力学性能的制品和材料;

5、 加工 最后根据产品需要,进行后续加工,比如热处理、表面处理等;

精密压制产品一次成型技术工艺的优点

精密压制产品一次成型技术工艺的优点是:

1、 压制产品一次成型,不需要或只需要少量的切削加工,材料利用率可高达97%;

2、 良好的机械和物理性能,烧结后相对密度可以达到95%,机械性能可以达到相同成分熔炼金属的98%以上;

3、 零件的制造公差小。我公司制造的金属粉末压制产品的一般公差范围是;

4、 可利用各种合金系材料和一般冶炼技术难以冶炼的金属材料,如钨;

5、 零件表面粗糙度低;

6、 为增加零件表面的美观性和耐腐蚀性能,可对零件表面进行电镀和化学镀;

7、 可制造用其他成型工艺不能制造的,形状复杂或奇特的零件;

8、 适用于中批量、大批量零件的生产。

技术优势

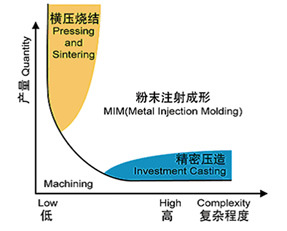

金属注射成型(MIM)是一种产品净成型技术,无论多复杂的MIM产品都是一次成型,一般不需要任何机械加工和后处理,材料的利用率达到98%以 上。因此,MIM产品的制造成本和精密铸造、机械加工、模压烧结相比,具有相当的优势。特别适合高复杂程度零件的大批量生产。其产品的技术优势有:

1、 可成型高度复杂结构的结构零件;

2、 制品尺寸精度高,不必进行二次加工或只需少量精加工;

3、 制品微观组织均匀、密度高、性能好;

4、 效率高,易于实现大批量和规模化生产;

5、 适用材料范围宽,应用领域广阔。

使用材料

一般来说,可以制成粉末的材料都可以用MIM技术来制成产品。但常用的材料是:钨合金(包括电触头材料)、磁性材料、硬质合金、不锈钢、铁基材料(包括合金钢)、陶瓷材料。

精密压制技术的广泛应用